注:此文系天堂硅谷智能制造事业部原创研究作品,作者江澈为该事业部高级投资经理

触控模组

触控显示技术从最早的点阵式红外线触摸技术,到单点触摸的电阻式触屏,再到当下最为流行的多点触摸式电容屏。目前触控显示屏所需要克服的技术难关主要有:更大尺寸的触摸板、更高性能的处理器,以及柔性电子领域的运用。

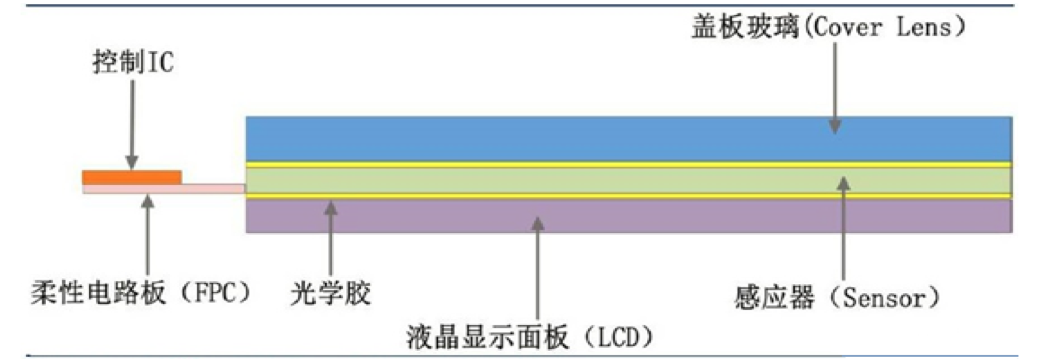

触控模组主要包含盖板玻璃、触控感应器、控制IC三部分。触控感应器是电容式触摸屏的重要电子元件,触控感应器接收触碰信号后,将其转换为电信号并经FPC传输至触控IC进行运算分析,从而得到触碰点的坐标信号。

资料来源:星星科技发行股份购买资产报告书

一、触控屏组成结构分类

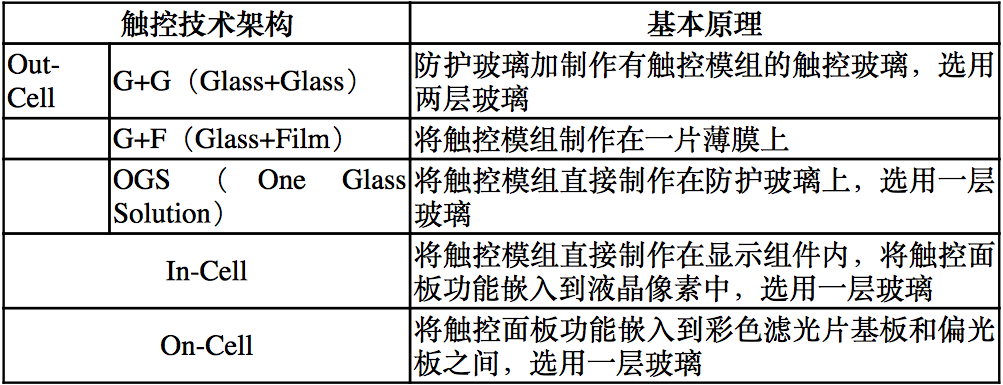

目前电容式触摸屏的组成结构主要分为Out-Cell、In-Cell和On-Cell三种类型,在TFT-LCD时代三分天下。其中Out-Cell称为外挂式触控,一般分为G+G、G+F和OGS三种技术;In-Cell和On-Cell合称内嵌式触控。

几类技术的主要差别如下:

资料来源:蓝思科技招股说明书

(1)Out-Cell

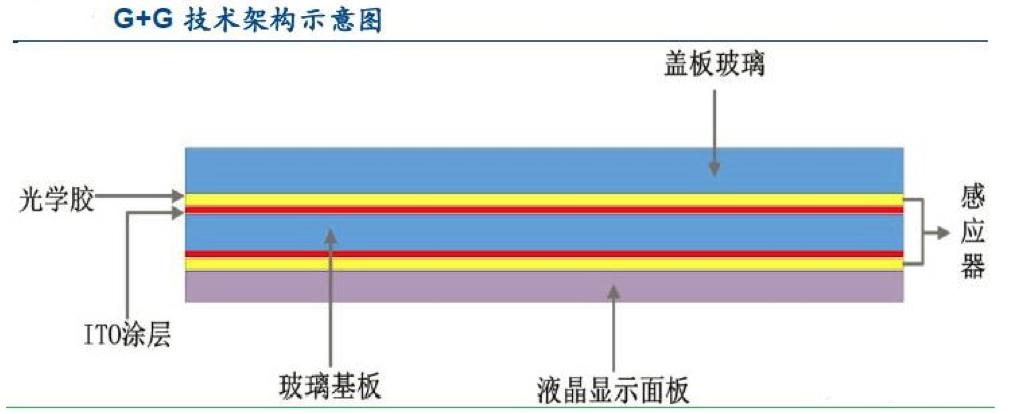

1. G+G技术

资料来源:星星科技发行股份购买资产报告书

G+G技术最早是由苹果公司开发并应用在iPhone的第一代手机上。G+G触控感应器位于盖板玻璃和显示模组中间,其结构由一块玻璃基板支撑,ITO导电涂层分别镀在玻璃基板两侧,由于采用玻璃基板,故透光率好,但缺点是厚度较厚,不符合智能手机“轻薄”的发展方向。

故G+G技术被替代已是目前的现状。在中低端市场,G+F技术目前已经占据主流;在高端市场,OGS、In-Cell和On-Cell技术也逐渐占据了主要份额。

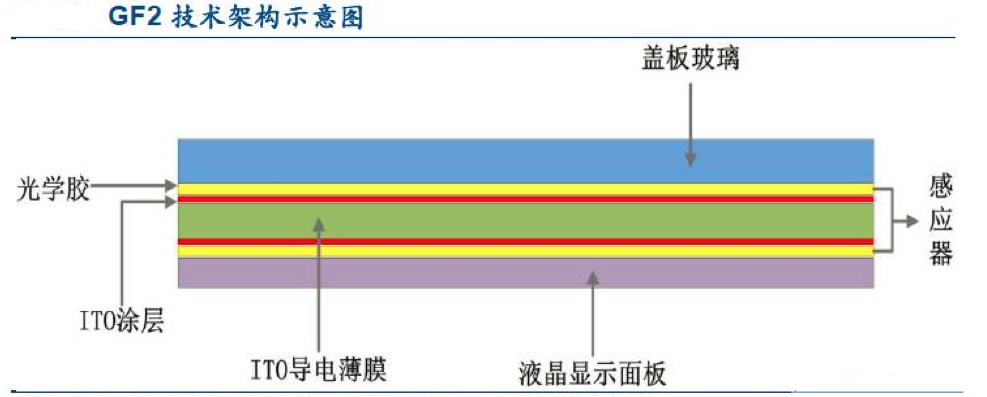

2.G+F技术

在G+F结构中,触控感应器也位于盖板玻璃和显示模组中间,其结构由PET薄膜基板支撑,ITO导电涂层镀在PET薄膜表面。而根据ITO导电涂层镀膜位置以及导电薄膜层数不同,又可分为GFF、GF2、G1F等多种规格。以GF2为例:

资料来源:星星科技发行股份购买资产报告书

因为采用PET薄膜基板,G+F的成本在所有触控技术中最低且厚度较G+G薄,目前透光率可以做到与G+G相近。G+F触控技术主要占据了中低端手机的市场份额。

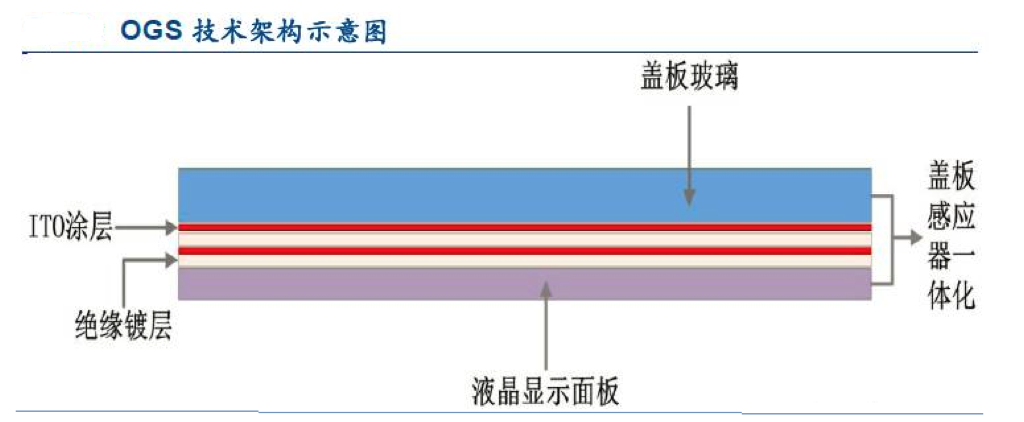

3.OGS技术

总体而言,G+G或G+F触控模组的手机都是三层架构:盖板玻璃、触控感应器、显示模组。而OGS技术则是做了结构上的改进,将触控感应器嵌入在盖板玻璃或显示模组内,减少了一层玻璃或PET薄膜基板,因此只有“两层”架构,进而触控面板会变得更薄。从而能达到提高透光率、减少贴合次数、降低触摸屏模组厚度的效果。

资料来源:星星科技发行股份购买资产报告书

4.In-Cell&On-Cell

In-Cell、On-Cell同OGS一样,也是将触控感应器嵌入在盖板玻璃或显示模组内的“两层”架构。

In-Cell触控技术将触控感应线路搭载于显示面板内部,在TFT阵列基板与彩色滤色膜之间形成的盒内部嵌入触摸传感器功能,能有效减少光学胶等多种材料的使用,增加透光性的同时减少显示器件的厚度;On-Cell触控技术将感应线路搭载于显示面板的彩色滤光片玻璃上表面,通过在彩色滤光片和偏光片之间形成简单的透明电极图案嵌入触摸屏。

由于搭载OGS、In-Cell、On-Cell触控技术的触控面板只有“两层”架构,符合智能手机向“短小轻薄”的发展方向,因此在TFT-LCD时代各占据一席地位。

2015年内嵌式触控合计为40.6%,Out-Cell的G+F占比达到了49.3%,占比最高。

在TDDI(触控和显示驱动器整合)芯片产品到位、面板厂加速导入的带动下,2017年In-Cell触控面板占整体智能手机市场的比重攀升至26.2%,On-Cell触控面板则受惠AMOLED面板需求热潮,2017年占整体智能手机市场的比重也提升至了26%。Out-Cell触控面板比重却下滑至42.8%。

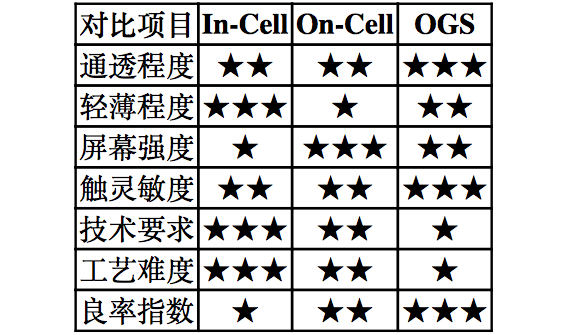

In-Cell、On-Cell、OGS各有优势,TFT-LCD时代不存在其中一种技术可以完全胜出的可能,三种贴合技术对比如下:

资料来源:《On-Cell技术与发展》

但是在OLED时代, On-Cell触控技术有望异军突起,主要有以下几个原因:

1)目前OGS技术主要由盖板玻璃厂商主导,而OLED时代触控面板的方向是将触控感应器直接做OLED面板中,因此盖板玻璃厂商较TFT-LCD时代的竞争优势降低;

2)In-Cell本身工艺难度最高,应用于OLED尚需更多技术需要突破;

3)On-Cell应用于OLED具有天然优势,OLED不需要彩色滤光片,因此触控模组只需嵌入在封装玻璃之上偏光片之下即可,相比应用与TFT-LCD上技术难度反而降低;

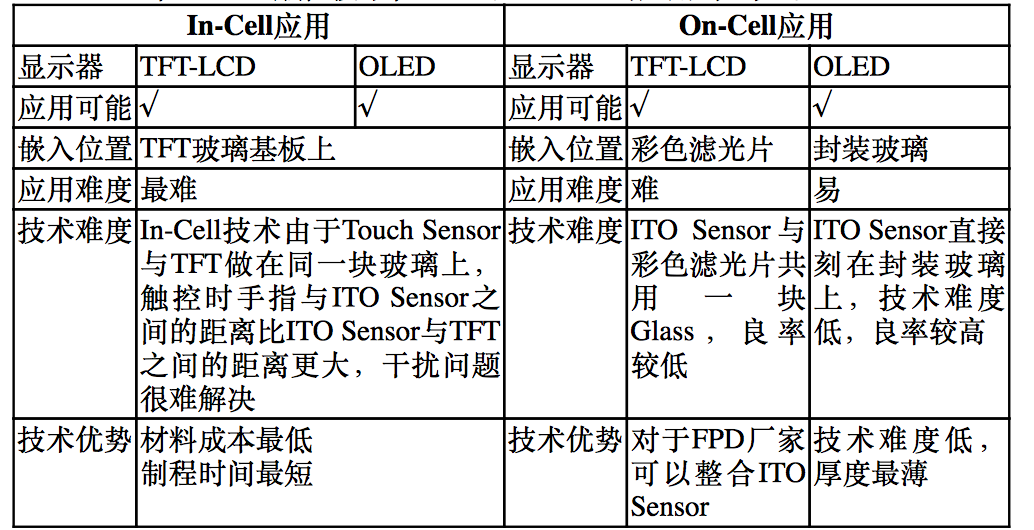

In-Cell和On-Cell触控技术在LCD与OLED上的应用对比如下:

资料来源:《On-Cell技术与发展》

二、贴合市场

(1) 贴合技术分类

根据贴合部位的不同主要分为零组件内部贴合及零组件间贴合。1)零组件内部的贴合:将偏光片贴在OLED之上,将彩色滤光片贴在液晶之上等;2)零组件间的贴合:G+G和G+F中的贴合主要指玻璃盖板、触控模组、显示模组三者之间通过OCA或者OCR进行贴合。OGS、In-Cell和On-Cell把触控模组与盖板玻璃做在一起且触控模组在玻璃盖板下方,因此贴合主要指触控模组与显示模组的贴合,相比于G+G和G+F在零组件间少了1-2次贴合过程,但在零组件内部贴合工艺要求变高。

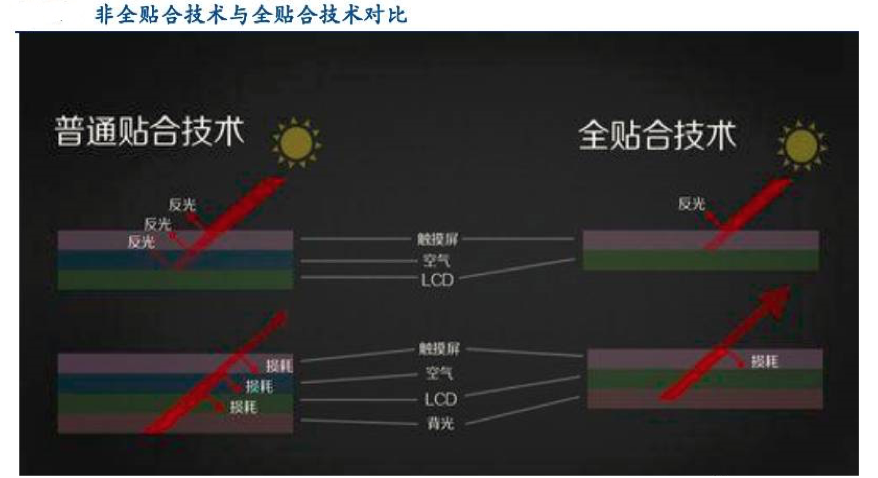

按照技术类型分类可以分为全贴合技术和非全贴合技术。若将盖板玻璃、触控感应器、显示模组三者“粘贴”在一起时会有空气层,则为非全贴合,如果没有,就成为全贴合。空气层的存在容易导致手机屏幕进灰,同时会产生显示效果不佳、费电等缺点。由于G+G和G+F技术有三层“架构”,空气层基本不可避免,尽管可以用OCA光学胶填补空气层,但依然存在通透性不足,光线反射率增加的问题。而OGS、In-Cell、On-Cell三者技术只有两层“架构”,采用全贴合技术时不会产生空气层,是触控面板未来的发展方向,也是在TFT-LCD时代高端智能手机的标准配置。

资料来源:手机中国

对于LCD和OLED来说,对贴合技术也有不同的要求,主要贴合技术如下图所示:

(2) 贴合工艺

从贴合工艺来说,主要分为以下三个步骤:

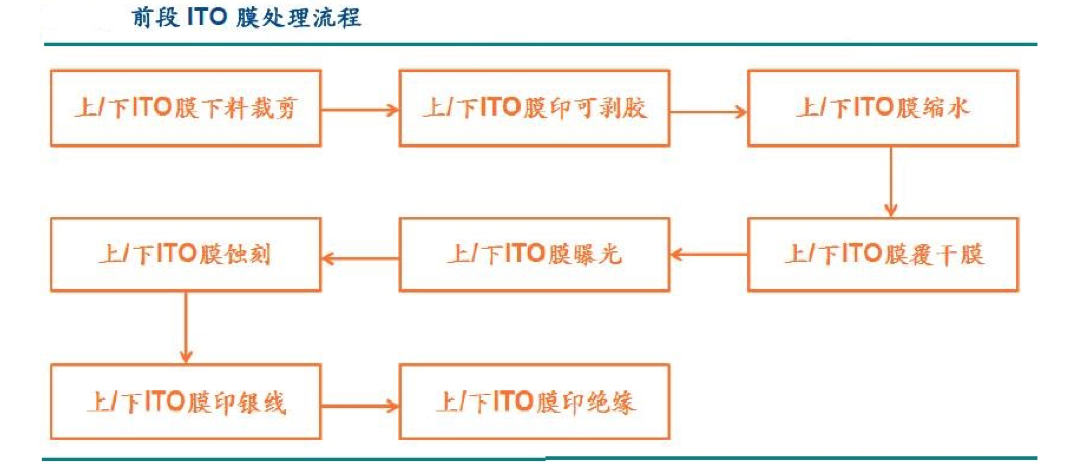

1. 前段ITO膜处理

第一步是在基板上制作出ITO导电薄膜,主要流程为裁剪、印可剥胶、缩水、曝光、蚀刻、印刷银浆、绝缘印刷等。

资料来源:安信证券研究中心

2. 中段ITO与PET绑定贴合

第二步是对ITO导电薄膜进行后续处理以及对ITO导电薄膜和PET面板进行绑定贴合。

ITO主要流程:将OCA贴合到ITO膜表面,以便上下电路贴合或感应器与面板贴合可以黏贴在一起;再将上下电路用对位圈CCD对位,通过贴合的滚轮粘帖在一起;其次将ACF预压到感应器的电极头上面;最后通过热压机融化ACF从而将FPC与感应器连接在一起。(此处的FPC热压为触控模组段FPC热压,与OLED/LCD显示模组段FPC热压有两处差异,主要在于:①绑定对象不同,触控模组段的FPC热压绑定对象为ITO玻璃或薄膜基板,而OLED模组段的绑定对象为OLED/LCD面板;②接入IC对象不同,触控模组段的FPC热压接入对象为触控IC,而OLED模组段接入对象为显示驱动IC。)

PET面板的主要流程为:首先在PET面板上镀加强面板强度的膜层;其次根据客户要求的样式、颜色等,在面板上镀外观装饰膜;再在镀膜完成后的PET面板上,附上透明的OCA光学胶;最后利用精密激光切割,将大片材料切割成为预订尺寸的小片。

PET面板与ITO导电薄膜贴合后再与触控IC连接即制成触控感应器/触控模组。具体流程如下

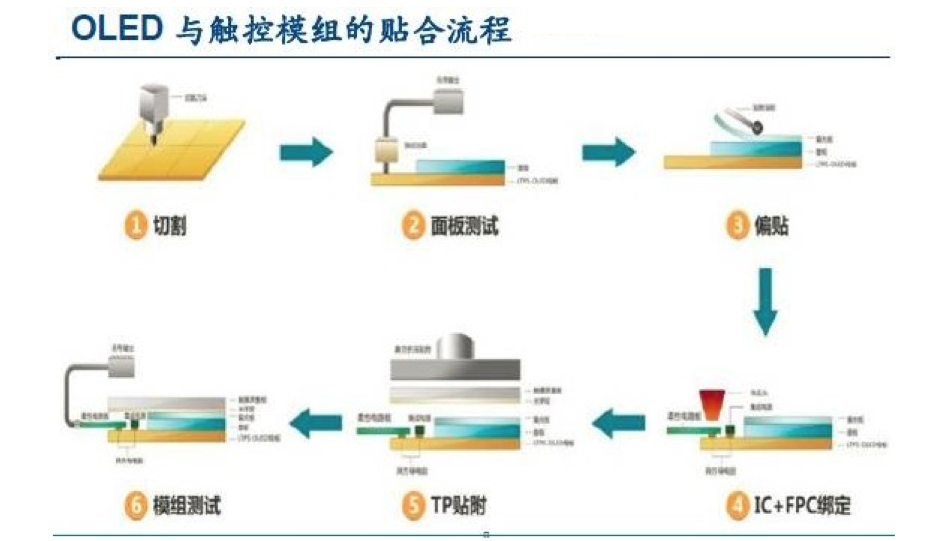

3. 后段整机全贴合流程:关注OLED引起的工艺变革

触控感应器制备完毕后,按照G+G、G+F、OGS、In-Cell、On-Cell不同的触控技术,将触控模组与盖板玻璃(OGS)进行贴合或与显示模组(In-Cell和On-Cell)进行贴合再或者单独成一模组(G+G与G+F)之后分别与盖板玻璃和显示模组进行两次贴合,进而制成一个完整的触控模组。

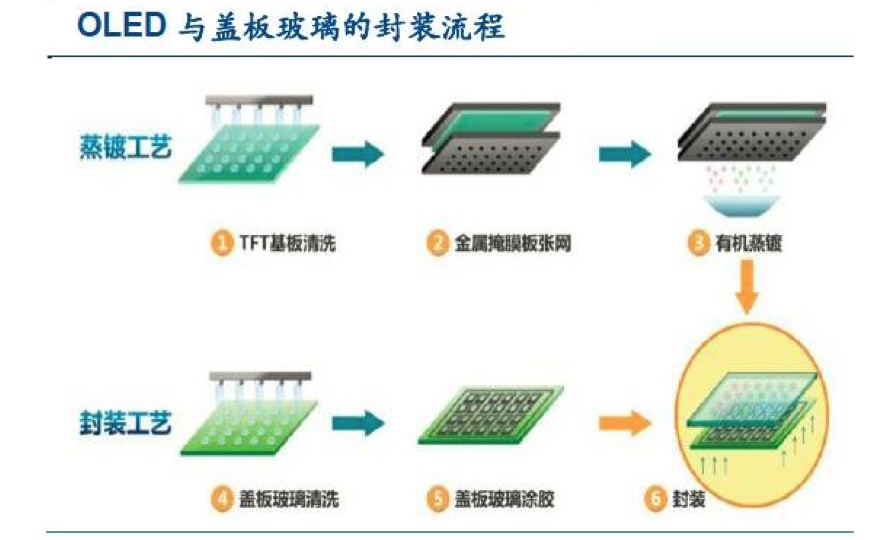

以OLED为例,其封装流程如下所示:

资料来源:和辉光电官网

资料来源:和辉光电官网

总的来说:①OLED相比LCM,结构相差较大,因此贴合工艺也不同,要求也更高;②OLED与LCD发光原理不同,前者电流驱动,后者电压驱动,因此显示驱动IC不同,进而对COG绑定设备提出更高的工艺要求;③无论是On-Cell、In-Cell还是OGS,其带来的全贴合工艺一定会成为智能手机未来的发展方向,而全贴合工艺难度相比于普通贴合工艺难度加大;④On-Cell与In-Cell,无论两者谁将成为未来的主流触控技术,都将促进显示驱动IC与触控IC两者向合二为一方向发展,这同样对贴合工艺提出更高要求。

三、盖板玻璃:从2D走向2.5D再走向3D

2D玻璃逐步被替代,盖板玻璃向弯曲化方向发展

盖板玻璃一般位于触控面板的顶部,主要起保护内部元器件和提升产品美观度的作用。盖板玻璃的形状分为2D、2.5D和3D等,其中2D玻璃就是传统的平面玻璃,没有任何弧形设计;2.5D玻璃则中间是平面的,但边缘是弧形设计;而3D玻璃无论中间还是边缘都采用弧形设计。

智能手机厂商越来越注重舒适的手感和灵敏的触控反应。近年来随着手机尺寸不断变大,原先2D设计的手机后盖和硕大机身组合在一起的时候不仅会显得格格不入,也会使手感缺失。因此手机厂商一般会将前后盖设计有一点弧度,而2.5D玻璃因为有弧度的原因,开始被厂商逐渐采纳。此外2.5D玻璃还具有较为美观、硬度较高、散热性较好等诸多优点。

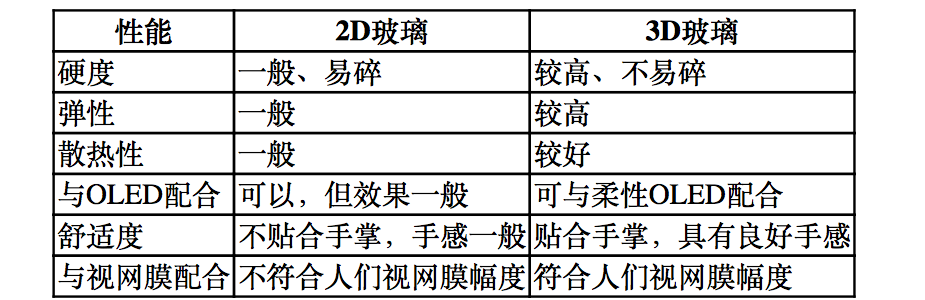

3D玻璃集成了2.5D玻璃的所有优点,此外,3D玻璃还能够与柔性OLED完美配合。

2D玻璃与3D玻璃性能比较如下:

资料来源:中国玻璃网

2.5D玻璃最先被诺基亚用作触控面板的盖板玻璃,其后三星不断推陈出新,其余厂家纷纷跟进,并逐渐演化成为趋势,而原先的2D玻璃被逐渐替代。2015年三星首次通过S6推出前3D盖板玻璃后2.5D玻璃机身;2016年三星在S7上又首次采用双面3D玻璃(即前3D盖板玻璃,后3D玻璃机身),随着未来OLED的普及,双面3D玻璃有望成为智能手机的主流配置。

据全球工业数据与分析机构IHS统计,2015年2D、2.5D、3D玻璃的出货量分别达到10.44亿片、3.85亿片、0.23亿片,分别占比72.0%、26.5%、1.6%。2018年2.5D玻璃和3D玻璃的出货量分别达到9.08亿片和1.63亿片,复合增速分别高达33.11%和92.08%,而2.5D玻璃和3D玻璃合计占比也从2015年的28.1%上升至2018年的51.8%,超过2D玻璃的48.2%。可见3D玻璃的市场份额正在逐渐提升。

虽然目前的3D玻璃可以实现曲面功能,但是在折叠屏幕中,3D玻璃也无法实现弯折,故目前的3D玻璃技术还无法在柔性折叠屏中得以广泛应用。